2.3.4 - Construction yole / Maquette: Le plat bord, la cloison de séparation, la "cabine de peinture"

2.3.4 Le plat bord, la cloison de séparation, la "cabine de peinture".

Le plat bord : Deux définitions possibles

Ensemble des planches horizontales qui recouvrent les têtes des allonges des couples d'un navire en bois.

Ceinture horizontale en bois surmontant le bordé d'un navire.

Pour nous, c'est la partie qui servira de jonction entre la coque et le pont (C'est la partie ou l'on place nos mains lorsqu'il faut soulever la yole)

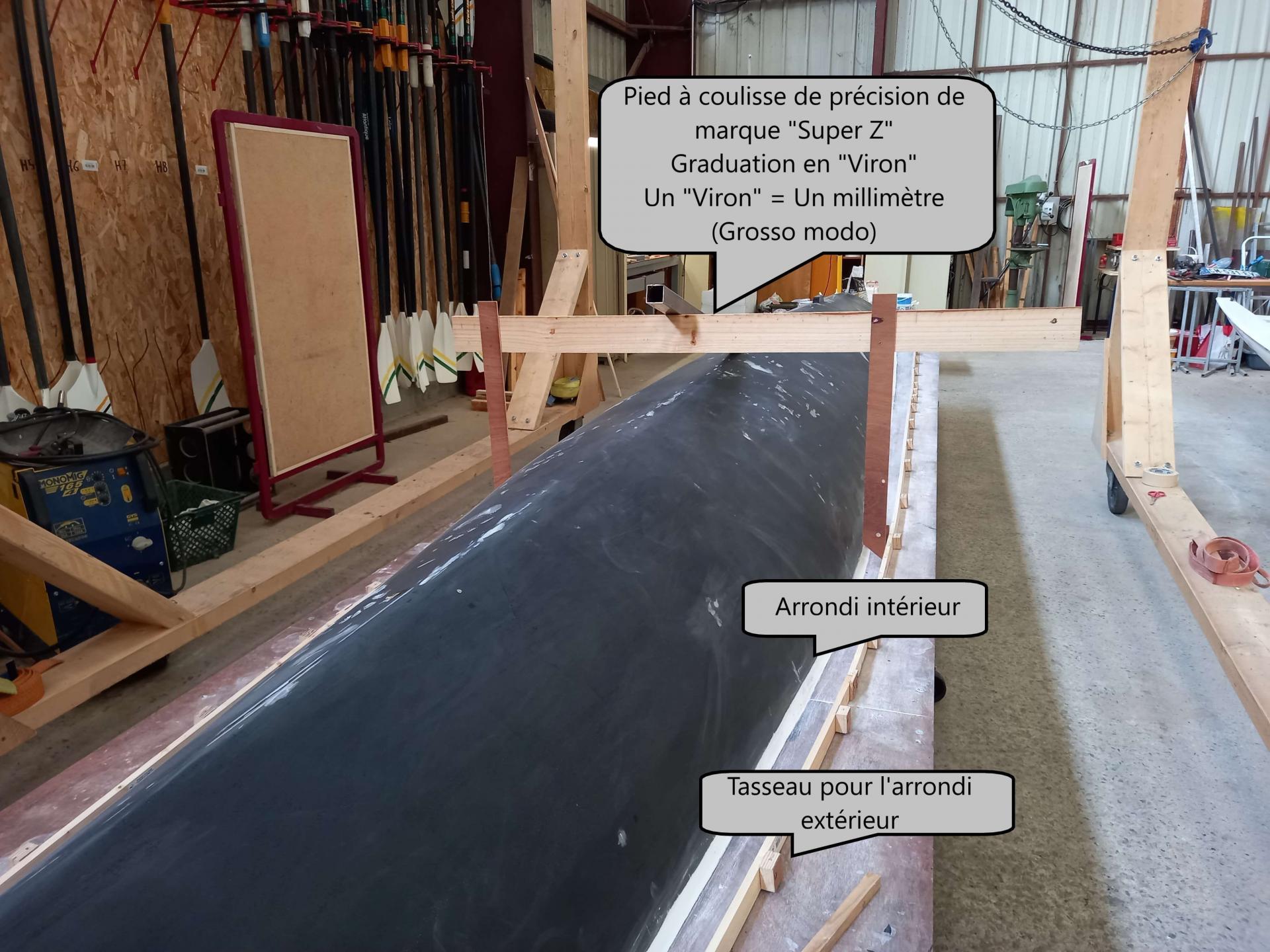

Il nous faut réaliser un arrondi qui joint la coque et la table (réalisé à l'aide d'un "enduit colle" du type utilisé dans le batiment)

Déterminer la largeur de la yole (à la plus grande largeur appelé le "Maitre bau") Cette plus grande largeur doit avoir au minimum la dimension de 1000 virons (soit 1000 mm, c'est à dire 1 mètre) imposée par la "jauge" déterminée par la FFA.

Mettre en place une paroi tout autour de la yole pour pouvoir effectuer l'arrondi extérieur.

Les arrondis intérieurs et extérieurs sont réalisés et poncés.

La cloison de séparation.

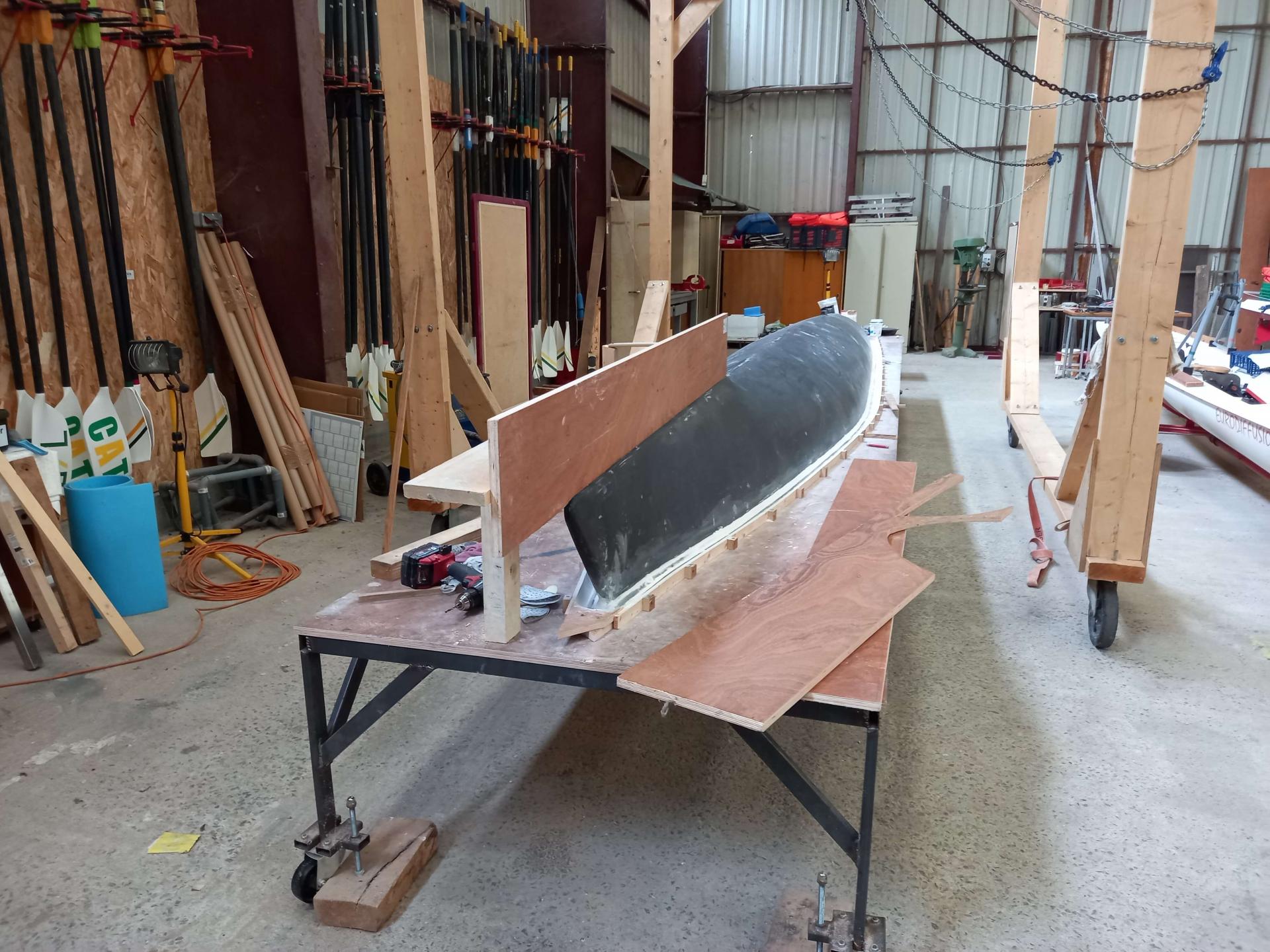

Au vu de la forme de la coque, et notamment de la partie avant, il est impératif d'effectuer le moule en deux parties (partie babord et partie tribord) Il ne serait pas possible de démouler la yole si le moule était en une seule partie.

Lors de la fabrication de la yole, il suffira de désolidariser les deux parties du moule pour... démouler.

Pour cela une cloison de séparation est mise en place dans l'axe longitudinal de la maquette.

Nous fabriquerons le moule côté tribord en premier, puis côté babord.

Reste une longueur à placer.

Toute la longueur de la cloison est en place, ainsi que pour le nez.

Prochaine étape : les détrompeurs (Système afin que lors de l'assemblage des deux demi-moules, ces deux moitiés soient toujours positionnées de la même manière)

Les détrompeurs ont été taillés dans du contreplaqué d'épaisseur de 2 cm pris dans nos chutes de bois.

D'une longueur de 10 cm et 2;5 cm de large, ils ont été "rapés",limés et poncés en forme de trapeze avec des bords arrondis pour faciliter le démoulage du demi moule.

Ils sont répartis tous les 50 cm sur la cloison (vissés et collés)

Une fois positionnés, un coup d'enduit colle pour arrondir la base des détrompeurs et boucher les trous des têtes de vis.

Une fois les détrompeurs poncés, la cloison est mise en place sur la coque.

L'enduit colle bouche les interstices entre la coque et la cloison. Puis peinture.

Encore une ou deux couches de peinture vont suivre... avec ponçage (encore ?)

La prochaine étape se rapproche... Mais une semaine d'indisponibilité s'annonce...

Et voila, après quelques jours au grand air et autre activité, le dernier coup de collier, ou plutôt de ponçage.

La maquette, côté tribord, est prête pour la fabrication du moule.

Avant la fabrication du moule tribord, il nous faut fabriquer une "cabine de peinture".

En effet, la première étape du moule consistera à "pulvériser" un "gelcoat"

Un gelcoat (de l'anglais gel coat, couche de gel) aussi appelé topcoat ou enduit gélifié est un matériau à base de résine synthétique, utilisé pour fournir une haute finition et protection de la surface visible d'un matérieau composite souvent composé de fibres variées.

Ce gelcoat est pulvérisé à l'aide d'un pistolet à peinture et d'un compresseur comme le ferait un carrossier pour peindre un véhicule.

D'ou la nécéssité d'une cabine.

Si dans un premier temps, nous avions prévu de fabriquer nous même cette cabine, nous avons, depuis, bénéficié d'un "barnum" qui fera l'affaire.

Ce barnum ayant été quelque peu "malmené" par une tempête, nous devons au préalable consolider deux croisillons à la limite de la rupture.

Pour cela, un peu de fibre de verre et de résine de polyester et le tour est joué...

Attendons demain pour voir si la résine est sèche et les croisillons solides.

On peut voir en arrière plan un projet que l'on nous a confié...Encore du temps à passer... Vivement la r'traite qu'ils disaient !

Les croisillons sont solides, on peut procéder au montage.

Il n'y aura plus qu'à habiller les cotés. Ce barnum nous aura fait gagner du temps...

Protection de la partie qui sera effectuée dans un second temps.

Encore quelques morceaux de polyane, et il ne restera plus que la partie de la maquette devant recevoir du "gelcoat" de visible.

Prochaine étape : La fabrication du moule (en commençant par le coté tribord)